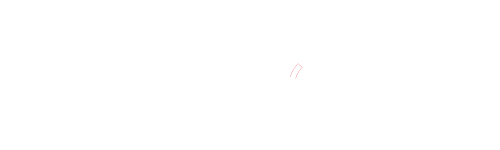

Před třemi lety dokončil Tomáš Zvoníček magisterské studium na Fakultě technologické a začal se intenzivně věnovat 3D tisku. „V mém rodném městě Přerově jsem začal spolupracovat s firmou Sensio.cz. Kromě samotné technologie tisku byla pro mě zajímavá i problematika akustických vlastností 3D tištěných materiálů, a to byl motiv pro návrat na fakultu.” Během svého doktorského studia se věnuje vývoji violoncella a studiu akustických vlastností.

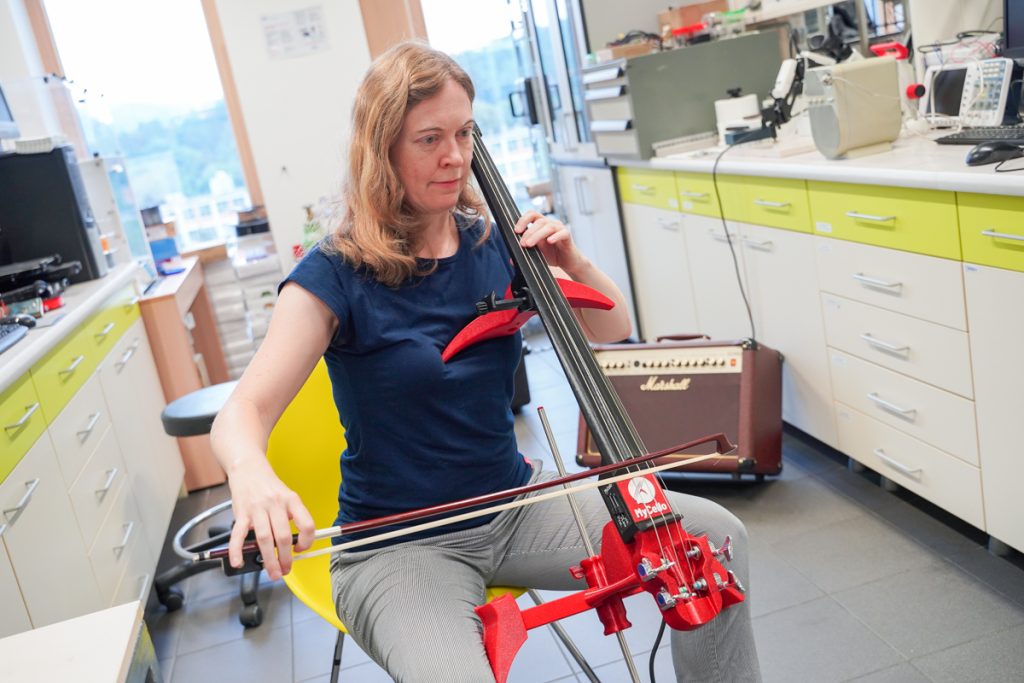

Podle Tomáše Zvoníčka mají 3D tištěné hudební nástroje řadu výhod. „Violoncello je poměrně hlasitý nástroj. MyCello nemá ozvučnou část, a proto je mnohem méně hlasité. Zvuk se přenáší přes zabudovaný snímač s elektronikou do výstupu, takže abyste slyšeli plnohodnotně, stačí si nasadit sluchátka. To je také výhoda pro hráče na violoncello, kteří potřebují cvičit tak, aby je neslyšeli ostatní členové domácnosti nebo sousedé, které může hraní rušit. Takto se slyší jen oni sami,“ popisuje Tomáš Zvoníček.

To ale nejsou jediné výhody, které violoncello z 3D tiskárny má. „Dřevěný nástroj na míru vyrobit lze, jen je to poměrně drahé, časově náročně a jakékoli dodatečné úpravy jsou značně omezené, u 3D tisku je to jednoduché, dá se jednoduše modifikovat, upravit pro konkrétního cellistu a můžeme jej vyrábět i v různých barvách. Napsala nám paní, že po nehodě není schopná hrát se smyčcem v pravé ruce, požádala nás, jestli by bylo možné nástroj vyrobit zrcadlově, aby mohla v hraní pokračovat. S 3D tištěným výrobkem to není problém,” dodává Tomáš Zvoníček.

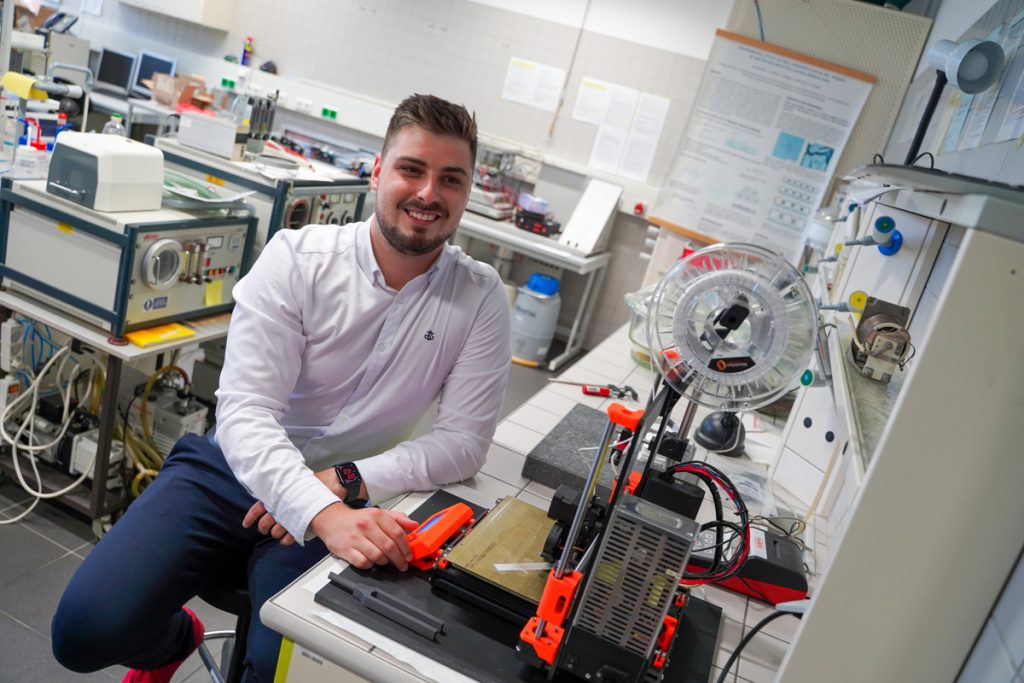

Nástroj je zároveň mnohem lehčí a skladnější. Cello váží jen něco málo přes tři kila, což je zhruba poloviční hmotnost dřevěného. Tvar 3D tištěného cella vychází z tvaru ozvučnice toho klasického, dřevěného nástroje. Z původního korpusu zbyly jen nezbytné funkční části – hrudní opěrka, opěrka pro levou ruku a kolenní opěrky. Hudebníci se tak nemusí nic přeučovat.

Unikátní violoncello je vyrobeno primárně z materiálu PET-G. Pro některé části se používá kombinace materiálů, například polykarbonát s uhlíkovými vlákny. A to na místech, kde je potřeba nástroj odlehčit nebo přidat mechanickou pevnost. „Pracujeme na zlepšení mechanicko–akustických vlastností. Z tohoto pohledu nás zajímají dvě věci. Jednak je to samotný materiál, ze kterého tiskneme. Ten má na snímání zvuku podstatný vliv. Důležitá je ale také vnitřní struktura vytištěných částí nástroje. Další výzvou je zkrácení tiskového času, který je aktuálně okolo 100 hodin,“ dodává hlavní řešitel projektu Petr Smolka.

„Je to unikátní výzkum, který na žádné jiné univerzitě ve světě není – výzkum akustiky plastu. Kupříkladu automobilky potřebují plastem zvuk utlumit, my oproti tomu potřebujeme co největší rezonanci,“ doplňuje ředitel firmy Sensio.cz Jan Tobolík. „Některé materiály jsou na bázi kukuřičného škrobu a při tisku pak voní, jako by se pražil popcorn,“ říká s úsměvem.

Díky 3D tištěnému violoncellu je přerovská firma známá i ve světě, je zatím jediná, kdo takový produkt vyrábí. Výzkum zlínských vědců pomůže dalšímu vývoji v oblasti studia akustických vlastností materiálů pro výrobu hudebních nástrojů, ale i dalších struktur zprostředkovaných aditivní technologií. Je před nimi další výzva – 3D tištěná kytara.

Zdroj: Univerzita Tomáše Bati ve Zlíně